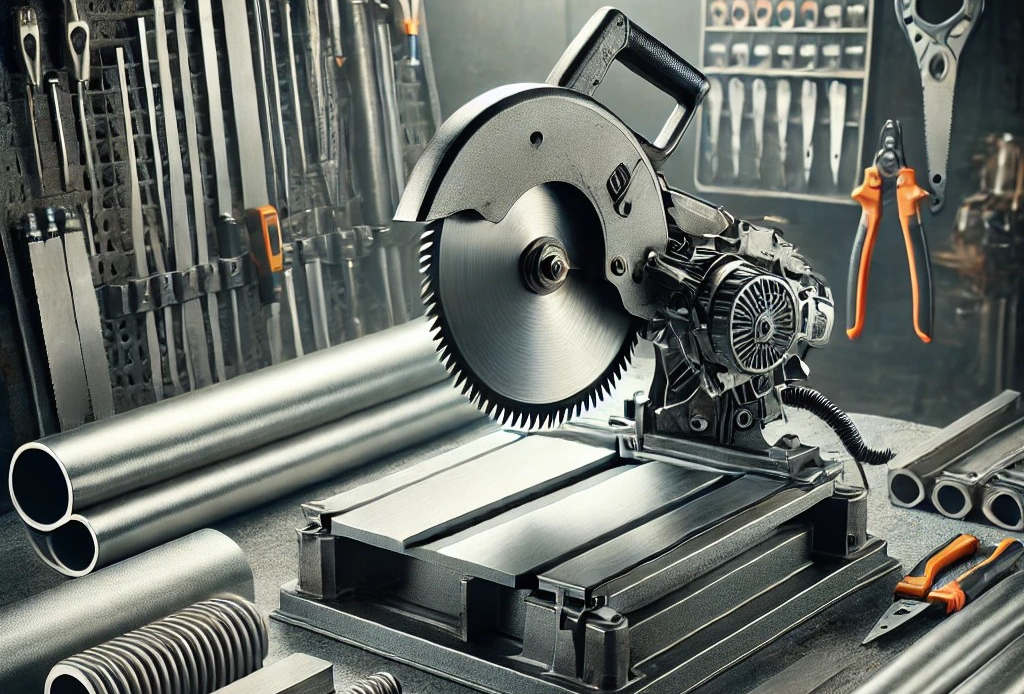

Przecinarka do metalu – jak dobrać sprzęt do różnych zastosowań?

Czy wiesz, że odpowiedni wybór przecinarki do metalu może zwiększyć efektywność Twojej pracy nawet o 30%? Jeśli kiedykolwiek zastanawiałeś się, jak dostosować sprzęt do swoich specyficznych potrzeb cięcia metalu, to dobrze trafiłeś. Właściwy dobór maszyny do cięcia metalu, takiej jak przecinarka taśmowa, plazmowa czy laserowa, nie tylko usprawnia procesy, ale także podnosi jakość wykonywanych prac. Dobrze dobrany sprzęt pozwala na oszczędność czasu i zachowanie precyzji, co jest kluczowe w wielu branżach, od produkcji po budownictwo. Dzięki naszym wskazówkom z łatwością podejmiesz decyzję, która przyniesie Ci wymierne korzyści i podniesie efektywność Twojej pracy z metalem.

Kluczowe zagadnienia

- Rodzaj materiału – dobierz sprzęt w zależności od grubości i typu metalu, takiego jak stal, aluminium czy miedź.

- Dokładność cięcia – różne maszyny oferują różne poziomy precyzji, istotne przy precyzyjnych pracach.

- Mobilność sprzętu – wybierz przecinarki ręczne do prac w terenie lub stacjonarne urządzenia do warsztatu.

- Funkcje dodatkowe – systemy CAD/CAM, chłodzenie czy automatyczne podajniki zwiększają efektywność.

- Bezpieczeństwo i ergonomia – nowoczesne rozwiązania poprawiają komfort i bezpieczeństwo użytkowania sprzętu do cięcia metalu.

Zachęcamy do przeczytania całego artykułu, aby poznać więcej praktycznych porad dotyczących wyboru najlepszej przecinarki do metalu dostosowanej do Twoich potrzeb!

Jak wybrać maszynę do cięcia metalu – praktyczne porady i przykłady

Wybór odpowiedniej maszyny do cięcia metalu jest kluczowy dla efektywności i jakości pracy. Decyzja ta zależy od rodzaju materiału, jego grubości, wymaganego poziomu precyzji oraz dostępnego budżetu. Odpowiednie urządzenie może znacząco usprawnić proces cięcia, zwiększając wydajność i redukując koszty.

Analiza materiału i specyfiki pracy to pierwszy krok w wyborze sprzętu. Na przykład, jeśli pracujesz z grubymi metalami, takimi jak stal konstrukcyjna o grubości powyżej 10 mm, idealnym rozwiązaniem są przecinarki plazmowe. Urządzenia te, o mocy 60 A, zapewniają szybkie i precyzyjne cięcie, co jest szczególnie ważne w przemyśle budowlanym. Według raportu Instytutu Technologii Metali z 2023 roku, zastosowanie przecinarek plazmowych zwiększa wydajność o 30% w porównaniu z tradycyjnymi metodami.

Dla materiałów wymagających najwyższej precyzji, takich jak cienkie blachy aluminiowe czy miedziane, najlepszym wyborem są maszyny laserowe. Ich dokładność sięga mikrometrów, co ma kluczowe znaczenie w branżach elektronicznych i precyzyjnych. Laser o mocy 1 kW potrafi przeciąć blachę o grubości 3 mm z dokładnością do 0,01 mm.

Rodzaj pracy determinuje także wybór sprzętu. Do prac mobilnych idealne są lekkie przecinarki ręczne, takie jak model X200 ważący poniżej 3 kg. Zapewniają one mobilność i łatwość obsługi w terenie. Natomiast w warsztatach bardziej efektywne są stacjonarne przecinarki stołowe, które oferują stabilność i precyzję.

Dodatkowe funkcje mogą znacząco zwiększyć efektywność pracy. Maszyny wyposażone w systemy CAD/CAM umożliwiają precyzyjne sterowanie procesem cięcia i automatyzację zadań. Zastosowanie cięcia laserowego sterowanego CAD może skrócić czas pracy nad skomplikowanym wzorem o nawet 50%. Ponadto, funkcje takie jak automatyczna regulacja prędkości czy systemy chłodzenia przedłużają żywotność sprzętu i poprawiają jakość cięcia.

Praktyczne wskazówki: Przed zakupem warto przetestować kilka modeli i skonsultować się z ekspertami. Analiza kosztów eksploatacji, takich jak zużycie energii czy dostępność części zamiennych, pomoże w wyborze najbardziej opłacalnej opcji. Pamiętaj, że inwestycja w odpowiednią maszynę to korzyści w postaci lepszej jakości produktów i wyższej wydajności.

Funkcje i akcesoria poprawiające efektywność pracy maszyn tnących

Nowoczesne maszyny do cięcia metalu oferują szereg funkcji i akcesoriów, które zwiększają precyzję i komfort pracy. Wyposażenie urządzenia w zaawansowane technologie może przynieść wymierne korzyści w postaci oszczędności czasu i materiału.

Automatyczna regulacja prędkości cięcia pozwala na dostosowanie parametrów pracy do rodzaju i grubości materiału. Dzięki temu ryzyko przegrzania czy uszkodzenia metalu jest minimalizowane. Według danych producenta TechCut, zastosowanie tej funkcji zwiększa dokładność obróbki o 25%.

Systemy chłodzenia zapewniają lepszą jakość cięcia i wydłużają żywotność urządzenia. Na przykład, system chłodzenia cieczą w modelu CoolCut 500 umożliwia ciągłą pracę przez ponad 8 godzin bez przegrzania maszyny.

Akcesoria ułatwiające pracę, takie jak podkładki adhezyjne czy systemy odsysania wiórów, również wpływają na efektywność. Podkładki zapobiegają przesuwaniu się materiału podczas cięcia, co jest szczególnie ważne przy obrabianiu śliskich metali, jak aluminium. Systemy odsysania wiórów poprawiają widoczność i czystość stanowiska, co przekłada się na większe bezpieczeństwo i komfort pracy.

| Funkcja | Korzyść |

| Automatyczna regulacja prędkości | Zwiększa precyzję i redukuje ryzyko błędów |

| System chłodzenia | Umożliwia dłuższą pracę bez przegrzania |

| System odsysania wiórów | Poprawia widoczność i czystość stanowiska |

Inwestując w maszyny z zaawansowanymi funkcjami i odpowiednimi akcesoriami, można znacząco zwiększyć efektywność pracy, co przekłada się na oszczędność czasu i materiałów oraz lepszą jakość finalnych produktów.

Bezpieczeństwo i komfort obsługi sprzętu tnącego – jak je zapewnić?

Zapewnienie bezpieczeństwa i komfortu podczas obsługi maszyn tnących jest niezbędne dla efektywnej i bezpiecznej pracy. Operatorzy muszą być chronieni przed potencjalnymi zagrożeniami, a ergonomiczne rozwiązania mogą znacząco zwiększyć wydajność.

- Ergonomiczne konstrukcje maszyn, takie jak regulowane stoły robocze i antypoślizgowe uchwyty, pozwalają dostosować stanowisko do indywidualnych potrzeb operatora. Dzięki temu zmniejsza się ryzyko zmęczenia i urazów. Badania Instytutu BHP z 2022 roku wykazały, że ergonomiczne stanowiska pracy zwiększają wydajność o 15%.

- Nowoczesne systemy zabezpieczeń są kluczowe dla minimalizacji ryzyka wypadków. Maszyny wyposażone w osłony na ruchome części, czujniki awaryjnego wyłączania czy blokady zapobiegające nieprawidłowej obsłudze znacząco podnoszą poziom bezpieczeństwa. Według danych Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy, zastosowanie takich systemów zmniejsza liczbę wypadków o 40%.

- Edukacja i szkolenia pracowników są nieodłącznym elementem zapewnienia bezpieczeństwa. Regularne kursy z obsługi sprzętu, zasad BHP i postępowania w sytuacjach awaryjnych zwiększają świadomość i umiejętności operatorów. Praktyczne warsztaty i symulacje pozwalają przygotować się na różne scenariusze i zminimalizować ryzyko błędów.

Dbanie o bezpieczeństwo i komfort pracy przynosi korzyści zarówno pracownikom, jak i firmie. Poprawa warunków pracy wpływa na zadowolenie załogi, redukcję absencji chorobowych oraz zwiększenie efektywności produkcji. Inwestycja w nowoczesny sprzęt i szkolenia to krok w stronę sukcesu i przewagi konkurencyjnej.